ERP

Chuyên ngành

Tools/Apps

Công nghệ

Code riêng

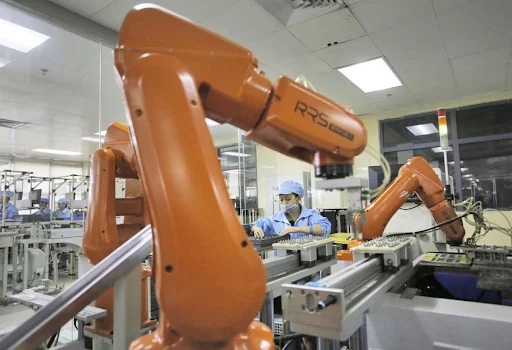

Tự động hóa sản xuất là xu hướng công nghệ chủ đạo đang thay đổi cách thức hoạt động của các ngành công nghiệp sản xuất. Để đạt được thành công trong dài hạn và trở nên khác biệt với đối thủ cạnh tranh, doanh nghiệp cần phải tìm cách ứng phó với áp lực chi phí ngày càng tăng, yêu cầu chất lượng khắt khe từ thị trường và thiếu hụt lao động có tay nghề cao. Việc này đòi hỏi cần sự chuẩn bị kỹ lưỡng từ lập kế hoạch sản xuất cho đến theo dõi, giám sát và cuối cùng là đưa ra báo cáo để tối ưu hóa sản xuất.

Bằng cách ứng dụng hệ thống tự động hóa dây chuyền sản xuất, doanh nghiệp có thể nâng cao năng suất và chất lượng, đồng thời giảm chi phí và cải thiện an toàn cho người lao động. Tuy nhiên, để triển khai tự động hóa sản xuất thành công, doanh nghiệp cần thực hiện một quy trình bài bản, bao gồm năm bước chính:

Trước khi tiến hành tự động hóa sản xuất thì việc đánh giá lại quy trình hiện tại của công ty là vô cùng cần thiết. Việc này bao gồm phân tích các khu vực cần thiết phải tự động hóa, đánh giá cơ sở hạ tầng hiện có và phân tích chi phí – lợi ích để đảm bảo khoản đầu tư là hợp lý và tối ưu

Phân tích quy trình sản xuất hiện tại để xác định các công việc lặp đi lặp lại, tốn nhiều công sức hoặc nguy hiểm với người lao động, đó là những công việc rất cần đến tự động hóa. Có thể xem xét những yếu tố như:

Ước lượng các nguồn lực hiện tại của doanh nghiệp (như nguồn năng lượng, máy móc, kho dữ liệu, trình độ nhân viên, tài chính,…) để xem đáp ứng được yêu cầu của tự động hóa đến đâu. Việc tự động hóa có thể đòi hỏi những nguồn lực rất lớn, do đó nếu doanh nghiệp không đủ khả năng để tự động hóa toàn bộ quá trình sản xuất thì có thể nghĩ đến việc tự động hóa một phần trong toàn bộ công đoạn sản xuất của mình.

Cần xác định rõ mục tiêu doanh nghiệp muốn đạt được thông qua quá trình tự động hóa là gì. Có thể tập trung vào những mục tiêu như: tăng sản lượng đầu ra, cải thiện chất lượng sản phẩm, giảm chi phí lao động, bảo đảm an toàn cho người lao động,…

Mục tiêu đặt ra cần cụ thể và có thể đo lường được, ví dụ như: sản lượng đầu ra tăng bao nhiêu phần trăm, chi phí cho lao động giảm bao nhiêu so với trước khi tự động hóa,… Điều này rất quan trọng để sau này có thể đưa ra đánh giá mức độ hiệu quả của quy trình tự động hóa, từ đó đưa ra những cải tiến phù hợp.

Lên kế hoạch cũng bao gồm việc chọn ra những công nghệ tự động hóa phù hợp nhất dựa trên nhu cầu và mục tiêu của công ty. Một số công nghệ có thể kể đến như:

Cuối cùng, doanh nghiệp cũng cần xây dựng kế hoạch chi tiết để thực hiện dự án, bao gồm:

Song song với đầu tư vào cơ sở vật chất, doanh nghiệp cũng cần thay đổi văn hóa làm việc hướng tới tự động hóa và đào tạo chuyên gia. Nhiều người cho rằng tự động hóa sẽ khiến cho họ mất việc. Cần cho người lao động thấy đây là cơ hội để doanh nghiệp có thể mở rộng sản xuất. Trên thực tế, những người lao động thành thạo về robot và tự động hóa sẽ nâng cao kỹ năng của họ, nâng cao cơ hội nghề nghiệp và trở nên có ích hơn với doanh nghiệp. Các công ty cũng cần xác định ngân sách để đào tạo nhân sự của mình, giảm chi phí từ việc thuê chuyên gia bên ngoài.

Cần hợp tác với các chuyên gia về tự động hóa để hoàn thiện phần thiết kế và kỹ thuật của hệ thống:

Lựa chọn nhà cung cấp hệ thống và phần mềm uy tín để hợp tác lâu dài. Bên cạnh chi phí lắp đặt thì cũng cần lưu ý đến chính sách và chi phí bảo hành. Đồng thời, cần đào tạo nhân viên về cách vận hành và duy trì hệ thống mới, cũng như tổ chức lại bộ máy quản lý phù hợp với phương thức sản xuất mới.

Khi hệ thống tự động hóa đi vào hoạt động, hãy theo dõi các chỉ số hiệu suất chính (KPI) như sản lượng sản xuất, chất lượng sản phẩm, thời gian hoạt động của hệ thống và chi phí lao động. Dữ liệu sản xuất có thể được thu thập qua PCLs (Programmable Logic Controllers), AGVs (Automated Guided Vehicles) và các cảm biến trên thiết bị.

Dữ liệu thu thập được sau đó sẽ được tổng hợp lại và phân tích để xác định những khu vực cần cải thiện. Các công cụ phân tích có thể kể đến như: IIoT (Siemens MindSphere, GE Predix), hệ thống ERP, MES, các công nghệ học máy Machine Learning,…

Dựa trên dữ liệu đã phân tích, doanh nghiệp có thể đưa ra những tinh chỉnh để tối ưu hóa quy trình sản xuất như: điều chỉnh thông số vận hành của máy móc; điều chỉnh thuật toán để nâng cao hiệu quả; tiến hành bảo trì hoặc cải tiến máy móc để đạt hiệu suất tốt nhất. Ngoài ra, tính toán tỷ suất hoàn vốn (ROI) cũng góp phần giúp doanh nghiệp đánh giá mức độ hiệu quả của hoạt động đầu tư, từ đó đưa ra quyết định tốt hơn trong việc đầu tư cải thiện cho hệ thống hay giữ nguyên.

Bước cuối cùng là đánh giá lại toàn bộ dự án đầu tư cho tự động hóa sản xuất. Bên cạnh việc thu thập số liệu sản xuất, doanh nghiệp cũng cần lắng nghe ý kiến từ phía khách hàng về chất lượng sản phẩm, lắng nghe ý kiến nhân viên về hệ thống sản xuất hiện tại. Nếu việc tự động hóa mang lại kết quả tích cực, doanh nghiệp có thể xem xét đến việc mở rộng đầu tư sang toàn bộ khâu sản xuất hoặc đầu tư công nghệ sản xuất những sản phẩm mới.

Foxconn là nhà sản xuất điện tử theo hợp đồng lớn nhất thế giới, cung cấp dịch vụ lắp ráp cho nhiều thương hiệu công nghệ nổi tiếng như Apple, Samsung, Microsoft, Sony, Dell,… Công ty có hơn 20 nhà máy sản xuất tại 16 quốc gia trên thế giới, bao gồm Việt Nam.

Là một nhà sản xuất lớn, trước đây Foxconn phụ thuộc rất nhiều vào lao động trong các nhà máy để lắp ráp sản phẩm. Điều này khiến họ lo ngại về chi phí sản xuất sử dụng lượng lớn đầu vào lao động tăng nhanh. Chủ tịch Foxconn Terry Gou đã từng nói: “Nếu chúng tôi không thay đổi, chúng tôi sẽ bị bỏ lại phía sau. Ba năm tiếp theo sẽ là những năm quyết định. Công thức thành công trước đó của chúng tôi cần phải thay đổi.”

Foxconn đã có 40000 robots – hay còn gọi là Foxbots – làm việc trong các nhà máy của mình.

Theo một báo cáo ở trên DigiTimes, Foxconn đã thông báo một kế hoạch gồm ba giai đoạn để hoàn toàn tự động hóa quy trình sản xuất của họ:

Vào năm 2017, Foxconn đã có 40000 robots – hay còn gọi là Foxbots – làm việc trong các nhà máy của mình. Foxconn cũng từng nói họ có khả năng sản xuất 10000 Foxbots mỗi năm. Cùng lúc đó, một vài nhà máy của Foxconn đã hoàn toàn bước sang giai đoạn 2 của quá trình chuyển đổi và có 10 dây chuyền sản xuất hoàn toàn tự động ở các nhà máy trên.

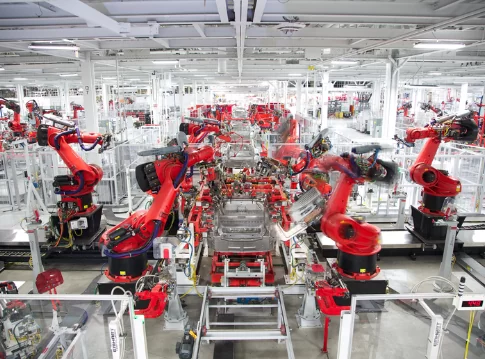

Tesla là hãng sản xuất tiên phong trong việc sản xuất xe điện và cũng là một trong những hãng đi đầu trong việc tự động hóa quy trình sản xuất . Quá trình tự động hóa sản xuất của Tesla là một Case Study rất giá trị, giúp doanh nghiệp có thể thấy được cả lợi ích và thách thức của việc này.

Năm 2016, để đạt được mục tiêu sản xuất, chủ tịch Tesla – Elon Musk đã đưa ra chiến lược tự động hóa hoàn toàn, điều mà tờ báo Robotic Tommorow miêu tả là “không khoan nhượng”. Mục tiêu là thay thế từng nhân viên, kể cả nhân viên vận hành, cho đến khi toàn bộ nhà máy được tự động hóa. Logic của ông là việc tăng khối lượng và tốc độ sản xuất phương tiện đòi hỏi phải chuyển từ “tốc độ của con người sang tốc độ của robot”. Musk cho rằng nếu máy móc có thể làm việc nhanh hơn, nhất quán và chính xác hơn, thì Tesla nên hướng tới mục tiêu tự động hóa nhiều nhất có thể và thực hiện điều đó càng nhanh càng tốt.

Hình ảnh bên trong nhà máy sản xuất xe Tesla

Chưa dừng lại ở đó, Elon Musk còn tiếp cận với việc sản xuất phần cứng giống như sản xuất phần mềm. Với sản xuất phần mềm, mục tiêu là đưa sản phẩm đến tay khách hàng nhanh nhất có thể để hiểu nhu cầu của họ thông qua trải nghiệm. Cách sản xuất này với phần mềm là hợp lý vì có thể được cập nhật nhanh chóng thông qua các bản vá và không tốn chi phí phân phối lại. Đối với Tesla, làm theo cách tiếp cận này có nghĩa là rút ngắn chu kỳ phát triển, từ bỏ các hoạt động sản xuất thử nghiệm và đi thẳng vào sản xuất quy mô lớn, và họ đã tiến hành sản xuất một sản phẩm tiên tiến với khối lượng gấp 100 lần trước đây, sử dụng những phương pháp sản xuất mới và chưa được thử nghiệm.

Kết quả là vào năm 2018, Tesla hy vọng có thể sản xuất 5000 mẫu Model 3 mỗi tuần, tuy nhiên thực tế Tesla lại không thể sản xuất được một nửa mục tiêu đề ra. Khi được hỏi về vấn đề này, Elon Musk thừa nhận: “tự động hóa một cách thừa thãi là một sai lầm”, và “con người đã bị đánh giá thấp”.

Có thể thấy, trong khi các hệ thống tự hành đang phát triển nhanh chóng, con người vẫn thích nghi tốt hơn với những thay đổi không lường trước được, đặc biệt là với môi trường sản xuất tại nhà máy với vô vàn những sai sót nhỏ. Nhìn lại vấn đề năng suất của Tesla, chắc chắn Elon Musk đã bỏ qua tầm quan trọng của khả năng thích ứng trong sản xuất. Bên cạnh đó, việc cố gắng làm tất cả mọi thứ cùng lúc, với việc sản xuất sản phẩm mới theo quy trình mới đã đẩy Tesla đi quá ranh giới, và đi ngược lại chính thống.

Hiện nay, sau khi vượt qua được những sai lầm trong quá khứ, việc tự động hóa sản xuất đã đem lại cho Tesla những thành tựu đáng kinh ngạc. Tại nhà máy Giga Shanghai, độ tự động hóa của Tesla đạt 95%, cho phép giảm chu kỳ sản xuất xuống chưa tới 40 giây.

Levi Strauss&Co là một công ty trang phục của Mỹ nổi tiếng với thương hiệu quần jean denim. Levi Strauss khởi đầu là một tiệm may nhỏ rồi phát triển thành một trong những công ty hàng đầu trong ngành may mặc. Tuy nhiên, khi công ty phát triển và nhu cầu về sản phẩm của họ tăng lên, họ phải đối mặt với những thách thức trong việc duy trì chất lượng đồng thời đáp ứng nhu cầu ngày càng tăng.

Trong một báo cáo vào năm 2022, Levi Strauss&Co đang tập trung đầu tư và ưu tiên chuyển đổi số trong sản xuất. Một ví dụ cho những nỗ lực của Levi cho công cuộc chuyển đổi số của mình đó là tự động hóa quy trình bằng robot (RPA). Với RPA, công ty tạo các bot tự động hóa các công việc nhàm chán và tốn nhiều công sức. Điều này giúp cho nhân viên để họ có thể dành thời gian cho công việc dựa trên phán đoán và phân tích – thứ mang lại nhiều giá trị hơn cho công ty là những công việc có tính lặp đi lặp lại. Trong vài năm qua, RPA nhanh chóng trở thành một ngành phát triển mạnh với một số dự đoán rằng 90% doanh nghiệp sẽ kết hợp RPA vào năm 2022.

Bên cạnh đó, Levi cũng đã phát triển đội nhóm chuyên làm việc và tìm ra các cơ hội để tự động hóa nhà máy của họ và đảm bảo khả năng mở rộng quy mô trong toàn tổ chức.

Levi đã sử dụng 2 con bots để hỗ trợ công việc vào năm 2021. Một con được dùng để gửi các hóa đơn hàng tháng đến hơn 700 đối tác bán lẻ ở New Zealand và Australia. Sau 1 năm kể từ khi ra mắt, nó đã giúp công ty tiết kiệm được gần 500 giờ làm việc. Những gì mà con người mất tới hơn 5 phút để làm giờ đây chỉ tốn 20 giây. Con bot thứ 2 được sử dụng để nhập tự động hơn 4000 mã sản phẩm vào kho, giúp con người tiết kiệm hơn 750 giờ làm việc trong 1 năm.

Vào năm 2022, nhóm nghiên cứu của Levi đã phát triển hơn 50 con bot mới, dự kiến sẽ tiết kiệm khoảng 20000 giờ làm việc mỗi năm.

Ngoài ra, Levi Strauss&Co cũng đã kết hợp với Siemens để nghiên cứu các loại robot có thể xử lý các loại vật liệu linh hoạt như vải và Levi xác nhận đã tham gia vào giai đoạn đầu của dự án này

Hiện nay, rất nhiều giải pháp công nghệ được đưa ra bởi các nhà cung cấp uy tín có thể giúp doanh nghiệp tự động hóa quy trình của mình một cách tối ưu nhất.

Tự động hóa sản xuất với khả năng đảm bảo chất lượng thông mình

Công nghệ học máy (machine learning) và thị giác máy tính (computer vision) có thể tùy chỉnh AI phục vụ tự động hóa sao cho phù hợp với nhu cầu của từng doanh nghiệp.

Các bên cung cấp thứ 3 có thể hỗ trợ doanh nghiệp phân tích một cách có cấu trúc và trực quan hóa trong quá trình ra quyết định giờ giải pháp nền tảng mô-đun (Modular Platform Solution). Điều này cho phép doanh nghiệp tự động hóa quá trình sản xuất của mình một cách nhanh chóng và hiệu quả

Tự động hóa quy trình Kinh doanh và Logistic bằng Digital Twin

Digital Twin (Bản sao kỹ thuật số) là chương trình máy tính sử dụng dữ liệu trong thế giới thực để mô phỏng các đối tượng vật lý, quy trình, dịch vụ trên không gian số. Từ đó có thể dùng để đưa ra các dự đoán, giải pháp kỹ thuật hoặc kiểm tra quy trình sản xuất theo thời gian thực.

Digital Twin có thể giúp doanh nghiệp cân bằng giữa hàng tồn kho và sự thiếu hụt, từ đó đảm bảo mức tồn kho tối ưu và tránh thời gian ngừng sản xuất. Đống thời, nó còn giúp nhân viên của bạn tiết kiệm thời gian, giảm lao động thủ công và tăng năng suất tổng thể.

Tự động hóa hệ thống Logistics nội bộ (Intralogistics)

Robot di động tự động AMR với khả năng thích ứng linh hoạt có thể giúp giảm chi phí lao động và tăng năng suất ở các hoạt động Logistics nội bộ, cho phép doanh nghiệp tập trung vào các hoạt động kinh doanh cốt lõi của mình.

Công nghệ tăng cường thực tế (AR) giúp giảm thời gian bảo dưỡng

Một trong những lo ngại của doanh nghiệp khi đầu tư cho hệ thống tự động hóa, đó là chi phí và thời gian bảo dưỡng. Việc tốn quá nhiều thời gian cho hoạt động sửa chữa máy móc có thể làm gián đoạn hoặc chậm tiến độ công việc. Một trong những giải pháp giúp việc sửa chữa và bảo dưỡng được diễn ra nhanh hơn đó là công nghệ tăng cường thực tế AR.

Công nghệ này cho phép xem chi tiết sơ đồ của máy móc đang hoạt động trong thời gian thực để có thể biết và sửa chữa chính xác chỗ hỏng hóc. Ngoài ra AI và công nghệ học máy sẽ dự đoán và đưa ra những đề xuất về bảo trì, giúp tối ưu quá trình sửa chữa trong sản xuất

Tự động hóa có thể được phân loại dựa trên mức độ phức tạp và sự linh hoạt của hệ thống. Dưới đây là các loại chính:

Tự động hóa cố định (Fixed Automation): Hệ thống này thực hiện các nhiệm vụ lặp đi lặp lại mà không thay đổi, thích hợp cho sản xuất hàng loạt với số lượng lớn. Ví dụ: dây chuyền lắp ráp ô tô.

Tự động hóa lập trình được (Programmable Automation): Hệ thống này có thể thay đổi chương trình để thực hiện các nhiệm vụ khác nhau, thích hợp cho sản xuất hàng loạt vừa phải. Ví dụ: robot công nghiệp.

Tự động hóa linh hoạt (Flexible Automation): Hệ thống này có thể điều chỉnh để sản xuất nhiều loại sản phẩm khác nhau mà không cần phải tắt máy để tái cấu hình. Ví dụ: máy CNC.

Tự động hóa tích hợp (Integrated Automation): Sử dụng phần mềm và hệ thống điều khiển để quản lý và phối hợp các quy trình sản xuất phức tạp. Ví dụ: hệ thống ERP (Enterprise Resource Planning).

Các loại tự động hóa này đáp ứng nhu cầu khác nhau của sản xuất từ việc tăng hiệu suất, giảm chi phí, đến cải thiện chất lượng sản phẩm.

Tự động hóa sản xuất có thể mang lại nhiều lợi ích cho doanh nghiệp chuyển đổi, bao gồm:

Tiết kiệm chi phí tổng thể: Tự động hóa có thể giảm chi phí lao động, giảm lãng phí và tối ưu hóa việc sử dụng vật liệu, góp phần nâng cao hiệu quả chi phí tổng thể. Điều này bao gồm tiết kiệm năng lượng và giảm thời gian sản xuất tại nhà máy.

Tăng hiệu quả sản xuất: Tự động hóa có thể nâng cao đáng kể tốc độ và tính nhất quán của sản xuất, dẫn đến sản lượng cao hơn và sử dụng lao động tốt hơn. Ví dụ, robot có thể làm việc liên tục mà không mệt mỏi, tăng sản lượng sản xuất và giảm thời gian chu kỳ .

Cải thiện chất lượng và tính nhất quán của sản phẩm: Hệ thống tự động giảm thiểu lỗi của con người và đảm bảo chất lượng sản phẩm ổn định hơn.

Tăng cường an toàn lao động: Việc đưa tính năng tự động hóa vào một số nhiệm vụ nhất định sẽ làm tăng tính an toàn, đặc biệt nếu được sử dụng cho các nhiệm vụ nguy hiểm hoặc có rủi ro cao

Cải thiện khả năng thu thập và phân tích dữ liệu: giúp nhà quản lý quản lý tốt hơn và có thể đưa ra quyết định cải thiện trong tương lai.

Chi phí đầu tư cao: Việc áp dụng các công nghệ tự động hóa thường đòi hỏi khoản đầu tư ban đầu lớn cho thiết bị, phần mềm, đào tạo nhân viên và bảo trì hệ thống. Điều này có thể tạo ra rào cản cho các doanh nghiệp, đặc biệt là những doanh nghiệp vừa và nhỏ có nguồn lực hạn chế.

Một hệ thống tự động hóa có thể gặp khó khăn khi xử lý những vấn đề không lường trước được. Do đó một hệ thống tự động hóa dù hiện đại đến đâu vẫn cần sự giám sát của con người.

Phức tạp trong khâu vận hành: các hệ thống tự động hóa thường khá phức tạp trong việc lắp đặt, vận hành và bảo dưỡng. Việc này đòi hỏi cần có các chuyên gia hướng dẫn và doanh nghiệp cũng cần đào tạo thêm cho nhân viên của mình để có thể sử dụng máy móc một cách hiệu quả nhất.

Rủi ro về an ninh mạng: Hệ thống tự động hóa, đặc biệt là những hệ thống kết nối internet, có thể trở thành mục tiêu tấn công của tin tặc, gây ra nguy cơ rò rỉ dữ liệu, gián đoạn hoạt động và thiệt hại tài chính.

TacaSoft,